什么是化学气相沉积(CVD)?

所属分类: 行业资讯

发布时间:2025-07-03

什么是化学气相沉积?

相沉积技术是指气相物质之间发生物理或者化学变化后在另一种材料表面沉积的技术,是近年来迅速发展起来的一种材料表面处理或者制备新型材料的技术。

通常而言,气相沉积技术会涉及到基底、前驱体、气流等概念。基底指的是用来沉积目标产物的物质,目前所用的基底包括纯金属、合金、 玻璃、SiO2/Si、SiC、蓝宝石、云母等,前驱体有固体、旋涂液体、气体等,气流一般包括高纯氩气、高纯氢气、高纯氮气等。

气相沉积技术的类型

气相沉积技术可以分为物理气相沉积(Physical Vapor Deposition, PVD)和化学气相沉积(Chemical Vapor Deposition,CVD)。

物理气相沉积技术包括真空蒸镀技术、分子束外延(Molecular Beam Epitaxy,MBE)、 离子辅助蒸镀法(Ion-Beam Assisted Deposition,IBAD)、真空溅射、脉冲激光沉积(Pulsed Laser Deposition,PLD)。化学气相沉积技术包括原子层沉积 (Atomic Layer Deposition,ALD)等。

行业动态与趋势

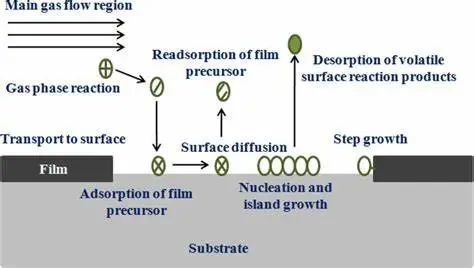

化学气相沉积是在一定温度条件下,混合气体之间或混合气体与基材表面相互作用,并在基材表面上形成金属或化合物的薄膜镀层,使材料表面改性,以满足耐磨、抗氧化、抗腐蚀以及特定的电学、光学和摩擦学等特殊性能要求的一种技术。化学气相沉积是将挥发性的前驱体通入到反应区域附近产生化学反应,反应副产物被运输远离沉积区域,生成非挥发性的材料并在衬底表面扩散生长的过程。这与物理气相沉积从固体材料或者溅射靶材产生材料的转移过程不同。一般 CVD 的基本过程如图1,反应物进入腔体中开始裂解并扩散运输到基体附近,产生化学反应并生成新的所需反应物和挥发性副产物,新的反应物以及未发生反应的原料进一步扩散到基体表面,化学或物理吸附到基体表面,未发生反应的原料和挥发性的反应副产物脱离,之后反应副产物通过气流对流和扩散被带离反应区域。通过这一过程,反应物在气相中运输和表面反应,基体表面的反应物浓度维持稳定,沉积过程可控,实现薄膜或涂层的有效沉积。

CVD 技术是建立在化学反应基础上的,通常把反应物是气态而生成物之一是固态的反应称为 CVD 反应,因此其化学反应体系必须满足以下三个条件:

(1)在沉积温度下,反应物必须有足够高的蒸气压。若反应物在室温下全部为气态,则沉积装置就比较简单;若反应物在室温下挥发很小,则需要加热使其挥发,有时还需要用运载气体将其带入反应室。

(2)反应生成物中,除了所需要的沉积物为固态之外,其余物质都必须是气态。

(3)沉积薄膜的蒸气压应足够低,以保证在沉积反应过程中,沉积的薄膜能够牢固地附着在具有一定沉积温度的基片上。基片材料在沉积温度下的蒸气压也必须足够低。

沉积反应物主要分为以下三种状态:

(1)气态。在室温条件下为气态的源物质,如甲烷、二氧化碳、氨气、氯气等,它们最利于化学气相沉积,流量调节方便。

(2)液态。一些反应物质在室温或稍高一点的温度下,有较高的蒸气压,如 TiCl4、SiCl4、CH3SiCl3等,可用载气(如 H2、N2、Ar)流过液体表面或在液体内部鼓泡,然后携带该物质的饱和蒸气进入工作室。

(3)固态。在没有合适的气态源或液态源的情况下,只能采用固态原料。有些元素或其化合物在数百摄氏度时有可观的蒸气压,如 TaCl5、NbCl5、ZrCl4等,可利用载气将其携带进入工作室沉积成膜层。

更为普遍的情况是通过一定的气体与源物质发生气—固或气—液反应,形成适当的气态组分向工作室输送。如用 HCl 气体和金属 Ga 反应形成气态组分 GaCl,以 GaCl 形式向工作室输送。

在 CVD 过程中,只有发生在气相—固相交界面的化学反应才能在基片上形成致密的固态薄膜;如果化学反应发生在气相,生成的固态薄膜只能以粉末形态出现。由于 CVD 中气态反应物的化学反应和反应产物在基片的析出过程是同时进行的,所以 CVD 技术的机理非常复杂。

由于 CVD 中化学反应受气相与固相表面接触催化作用的影响,并且其产物的析出过程也是由气相到固相的结晶生长过程,因此,一般来说,在 CVD反应中基片的气相间应保持一定的温度差和浓度差,由二者决定的过饱和度提供晶体生长的驱动力。反应副产物从薄膜表面扩散到气相,作为废气排出反应室。

CVD 技术的类型、应用及特点

从沉积化学反应能量激活看,化学气相沉积技术可分为热 CVD 技术、等离子辅助化学气相沉积技术(PACVD)、激光辅助化学气相沉积技术(LCVD)和金属有机化合物沉积(MOCVD)等技术。

从沉积化学反应温度来看,又可分为低温沉积(<200℃,如用高频等离子激化 CVD 和微波等离子激化 CVD);中温 CVD(MTCVD,反应处理温度为 500~800℃,它通常是通过金属有机化合物在较低温度的分解来实现的,所以又称金属有机化合物 CVD);高温 CVD(HTCVD,反应处理温度在 900~1200℃,如硬质合金铣削刀具、陶瓷和复合材料涂层);超高温 CVD(>1200℃,如 SiC 陶瓷)。

从 CVD 沉积反应的类型看,可分为固相扩散型、热分解型、氢还原型、反应蒸镀型和置换反应型。

从化学气相沉积的工业应用看,它是一种应用极为广泛的工艺方法。CVD 技术最初的发展原动力是微电子技术,今天已普及应用于各种各样的集成电路块及芯片,从半导体材料的外延,到钝化、刻蚀、布线和封装,几乎每一个工序都离不开 CVD 技术。表 1 给出了 CVD 技术的分类及其在半导体工业中应用的实例。

关键词: 什么是化学气相沉积(CVD)?

相关资讯

公司资讯

-

如何确定O形密封副的粗糙度值(密封副的粗糙度到底选多高的精度合适)

Time:2025-11-05

-

挡圈,加?还是不加?(一文掌握O形密封圈结构加装挡圈的规定)

Time:2025-10-29

-

四川弘芯氟醚科技有限公司荣获2025中国半导体密封材料领军企业奖项

Time:2025-06-12

-

SEMICON 2025——弘芯氟醚邀您共览全球最大的半导体展!

Time:2025-03-19

-

四川弘芯氟醚将亮相2024 IC China:第二十一届中国国际半导体博览会

Time:2024-11-07

-

第十二届半导体设备与核心部件展示会 CSEAC 2024

Time:2024-09-23

-

关于全氟弹性体法兰中心环的产品特点解说

Time:2023-09-18

行业资讯

-

半导体制造工艺之001:硅片

Time:2025-11-12

-

如何确定O形密封副的粗糙度值(密封副的粗糙度到底选多高的精度合适)

Time:2025-11-05

-

挡圈,加?还是不加?(一文掌握O形密封圈结构加装挡圈的规定)

Time:2025-10-29

-

探索 泵 的多种应用场景

Time:2025-10-22

-

什么是化学气相沉积(CVD)?

Time:2025-07-03

-

38℃高温泵密封失效!氟胶的“热软肋”与三组金相图数据真相

Time:2025-06-26

-

真空传输如何兼顾高洁净度和可靠密封

Time:2025-06-05

-

半导体常用零配件-全氟Oring(杜邦/GT..)

Time:2025-05-28

-

关于高性能全氟醚橡胶密封圈的标准要求

Time:2025-05-13

-

全氟醚O型圈:密封技术的超级明星

Time:2025-05-08

-

SEMICON 2025——弘芯氟醚邀您共览全球最大的半导体展!

Time:2025-03-19

-

2024至2030年中国全氟醚橡胶(FFKM)行业深度分析及发展趋势研究预测报告

Time:2025-01-17

-

半导体刻蚀薄膜制程的干法刻蚀和湿法刻蚀分别适用于哪些具体场景?

Time:2025-01-08

-

全氟醚O型圈与哪些化学物质兼容?

Time:2025-01-02

-

全氟醚橡胶O型圈的安装与维护

Time:2024-12-27

-

如何选择适合特定应用的全氟醚O型圈规格和尺寸?

Time:2024-12-24

-

全氟醚O型圈的耐化学腐蚀性能有哪些特点?

Time:2024-12-18

-

全氟醚O型圈相比其他类型的橡胶O型圈有哪些独特的优势和局限性?

Time:2024-12-11

-

典型半导体零部件之:真空系统(一)

Time:2024-12-09

-

如何购买尺寸合适的全氟醚橡胶异形密封圈

Time:2024-03-28

-

全氟醚橡胶异形密封圈的保养方法与注意事项

Time:2024-03-20

-

全氟醚O型圈在航空航天领域的应用前景解析

Time:2024-02-14

-

异形密封圈石油开采技术的应用发展

Time:2023-12-26

-

关于全氟醚O型圈的安装知识

Time:2023-12-21

-

全氟醚O型圈广泛应用于哪些地方

Time:2023-11-06

-

全氟橡胶和全氟醚有何区别

Time:2023-09-14

-

全氟弹性体法兰中心环与普通法兰中心环的区别

Time:2023-07-17

-

什么是全氟醚橡胶?全氟醚密封产品有什么特性?

Time:2023-07-11

上一条: 探索 泵 的多种应用场景